MicroStream - Strömungsschleifen

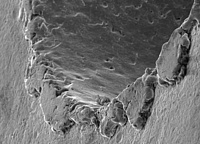

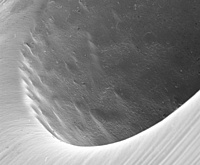

Das Strömungsschleifen (AFM = Abrasive Flow Machining) ist ein mechanischer Abtragungsprozess. Das Verfahren dient zur Erzeugung hoher Oberflächengüten an Innen- und Außenkonturen, zum gezielten Präzisions-Entgraten sowie zum definierten Kantenverrunden oder präzisen Entgraten von Verschneidungen.

Dabei liegt der Fokus auf innenliegenden Kanälen und komplexen Bauteilgeometrien. Die Bearbeitung von Außengeometrien ist ebenfalls möglich.

Ihre Vorteile:

- reproduzierbarer, zuverlässiger Prozess

- gleichbleibende Qualität

- Erhöhung der Standzeit von Werkzeugen

- Wegfall von Handarbeit

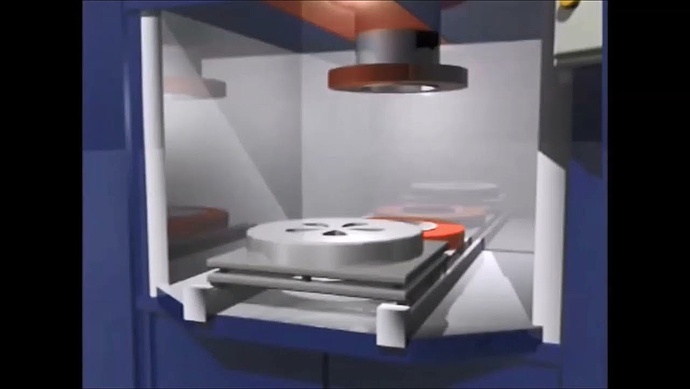

Allgemeiner Funktionsablauf – Schema

Allgemeiner Funktionsablauf – Beschreibung

Vor der Bearbeitung befindet sich das Medium im unteren Zylinder der Strömungsschleifmaschine. Im Arbeitsraum zwischen den beiden Kolben wird das Werkstück, das sich in einer entsprechend konstruierten Spannvorrichtung befindet, hydraulisch zwischen die beiden Zylinder geklemmt. In der Regel wird für jede Bauteilgeometrie eine eigene Aufnahmevorrichtung benötigt, um das Werkstück zu fixieren und den Streamer hindurchzuleiten.

Während des Bearbeitungsprozesses wird das Medium (Streamer) vom unteren Mediumzylinder zum oberen Mediumzylinder bei definiertem Druck oder Kolbengeschwindigkeit durch das zu bearbeitende Werkstück gepresst. Ein Heiz- /Kühlsystem sorgt für eine konstante Viskosität des Mediums während der gesamten Bearbeitungszeit.

Nach der Bearbeitung wird das Bauteil entnommen, zunächst mit Druckluft in einer Ausblaskabine ausgeblasen (Rückführung von Mediumresten) und anschließend in einem Ultraschallbad gereinigt.